Собрал и проверил работу.

25.03.2017 в 21:20:24

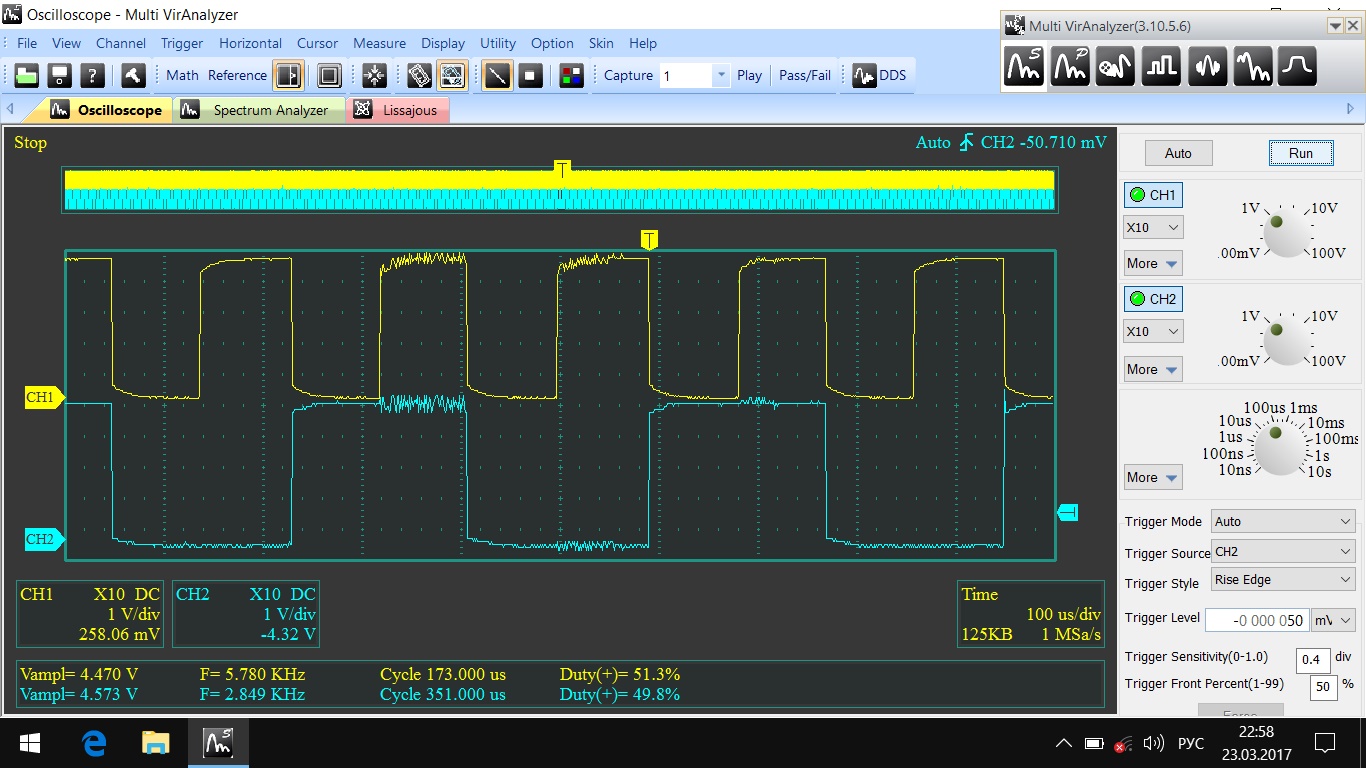

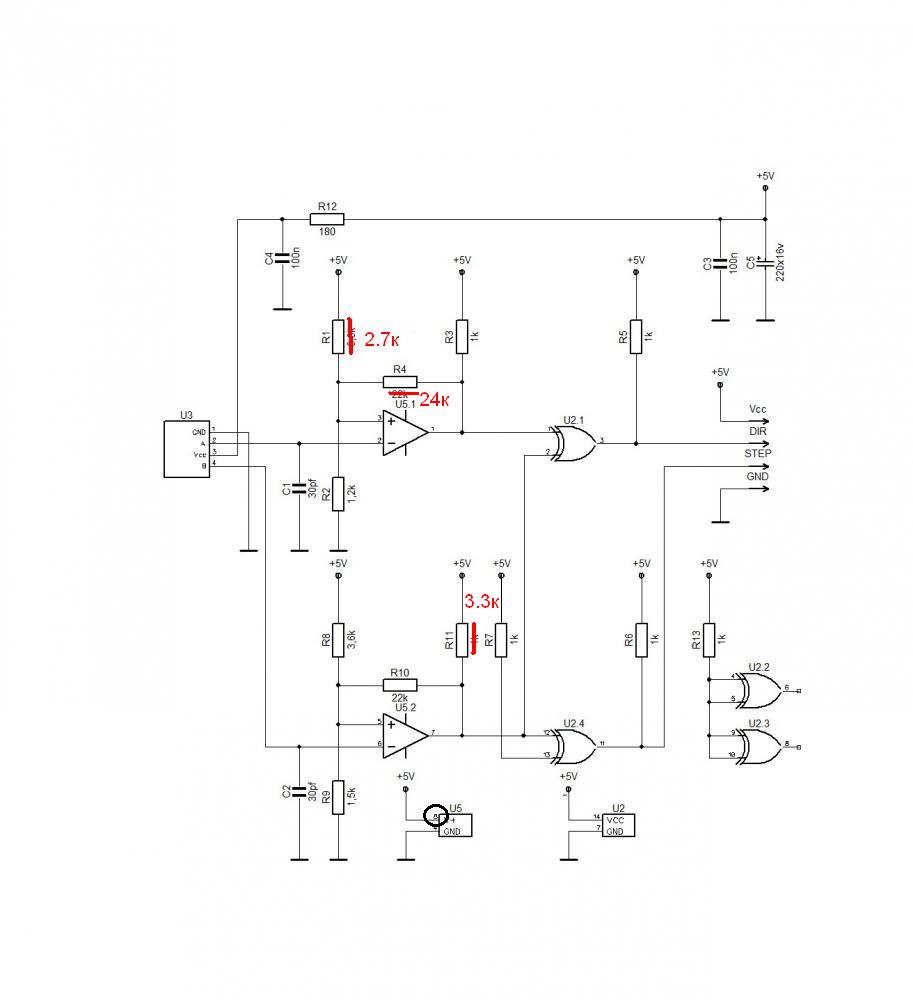

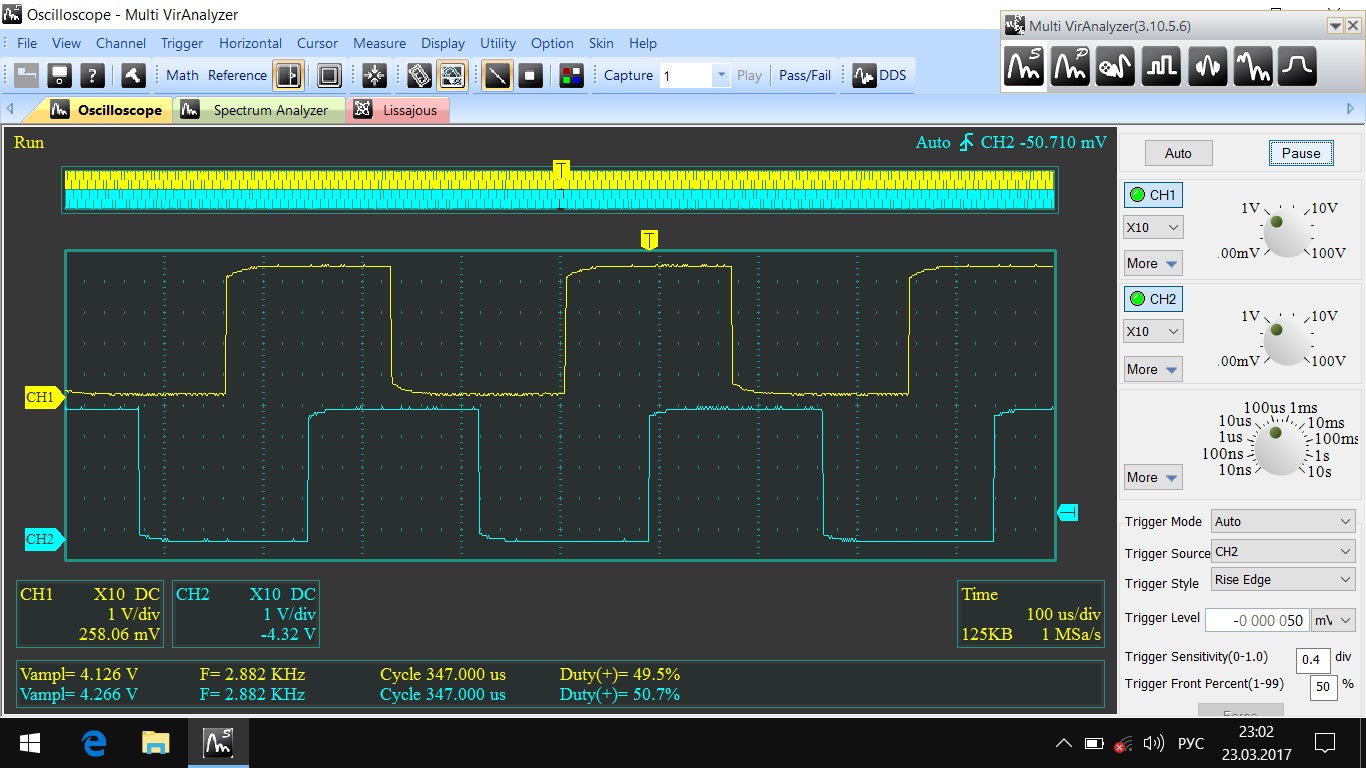

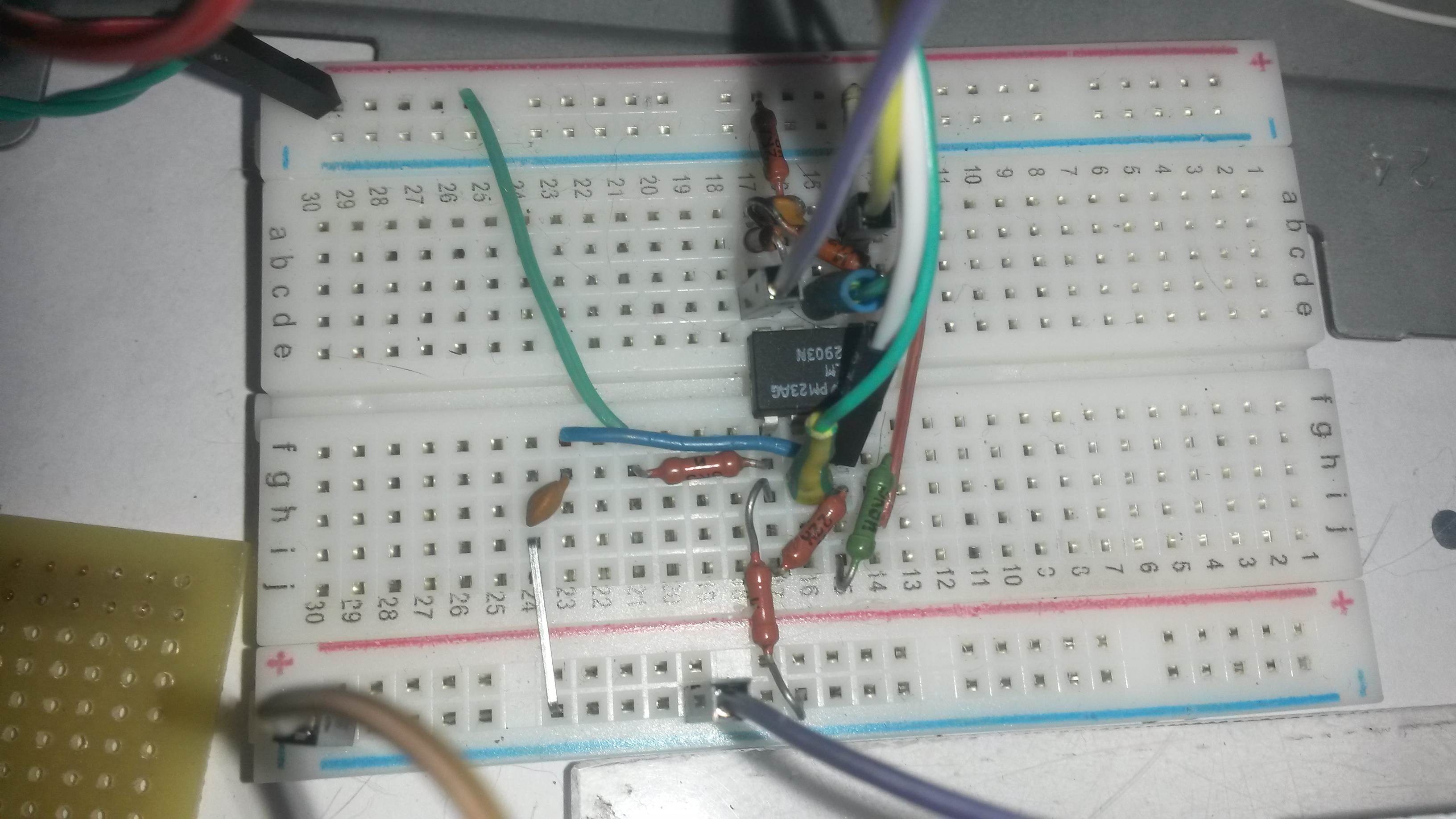

Компаратор, собранный в соответствии со схемой на макетной плате, более менее оказался работоспособен. Однако, при работе шагового двигателя, чувствовался недостаток момента, особенно на скоростях свыше 200 оборотов. Так как у знакомых найти удалось только ЛО-70, который позволял увидеть только вид сигнала, то пришлось покупать и осваивать 2-х канальный USB осциллограф. Пару вечеров посидел с осциллографом и компаратором. Если сигнал STEP еще устраивал, то DIR имел завал на вершине и внизу, также амплитуда была меньше чем у сигнала STEP, смещение не на строгие 50% между каналами и коэффициент заполнения DIR имел более 50%. Еще беспокоили возникающие возмущения по обоим сигналам.

Первым делом попробовал заменить номиналы конденсаторов на питании, но это ничего не изменило. Затем подбором сопротивлений R1 (2.7к), R4(24к) и R11(3.3к) удалось сравнять амплитуду сигнала на выходе 1 с амплитудой сигнала на выходе 7 (LM2903).

Также эти замены помогли с 50% заполнением сигнала и сдвигом сигнала на 50% отметку, относительно сигнала выхода 7.

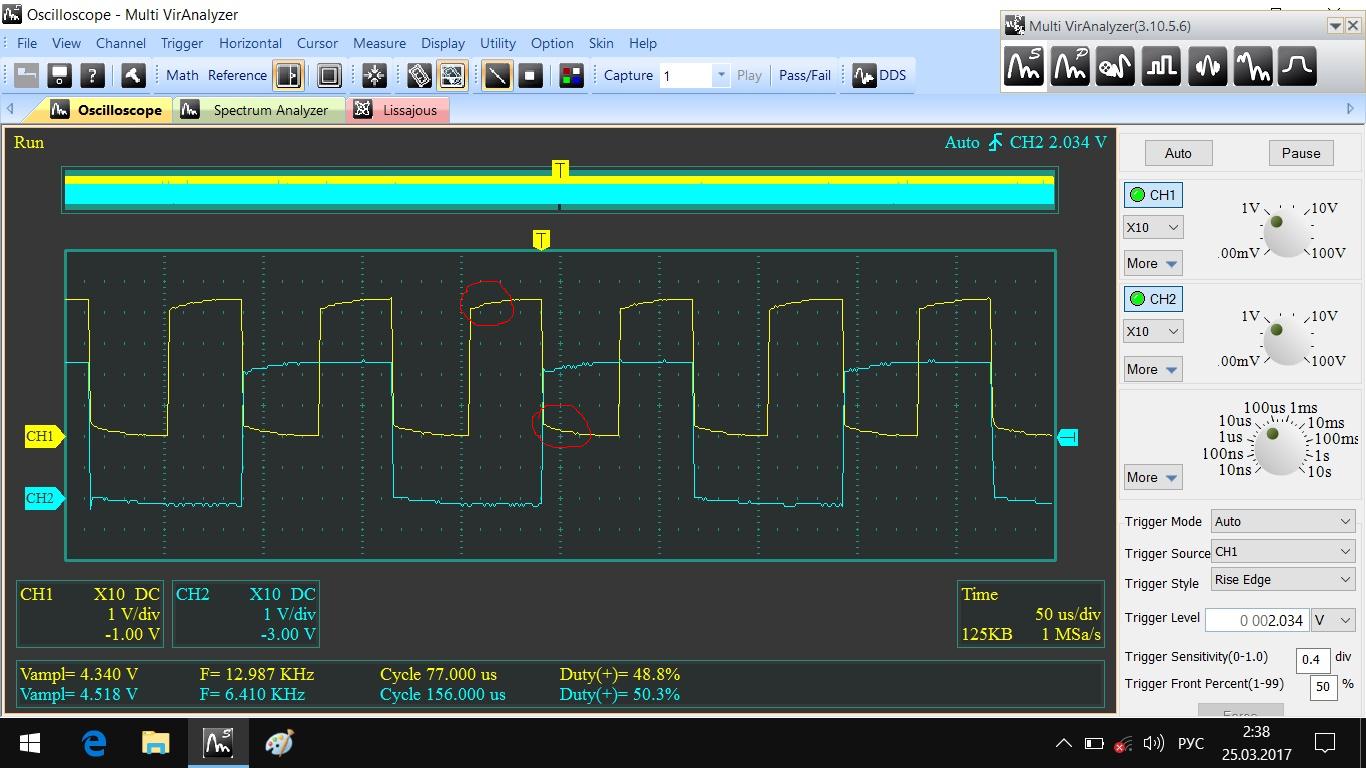

Кстати, микросхемы (LM2903 и 74LS86), приобретенные небольшой партией на Алиэкспресс, оказались довольно точными и повторяемость характеристик замечательной, так как их замены на работу схемы никак не повлияли. Все измерения и настройки производил с энкодером, стоящим еще на принтере НР920С и прикрученным мною туда же таходатчиком. Крутил и смотрел на скорости 150-300-570 оборотов. Форму сигнала довести до абсолютно прямоугольной пока не удалось. Небольшие спады сигнала в начале верхней и нижней полок присутствуют, однако на работе уже не отражается.

31.03.2017 в 17:03:08

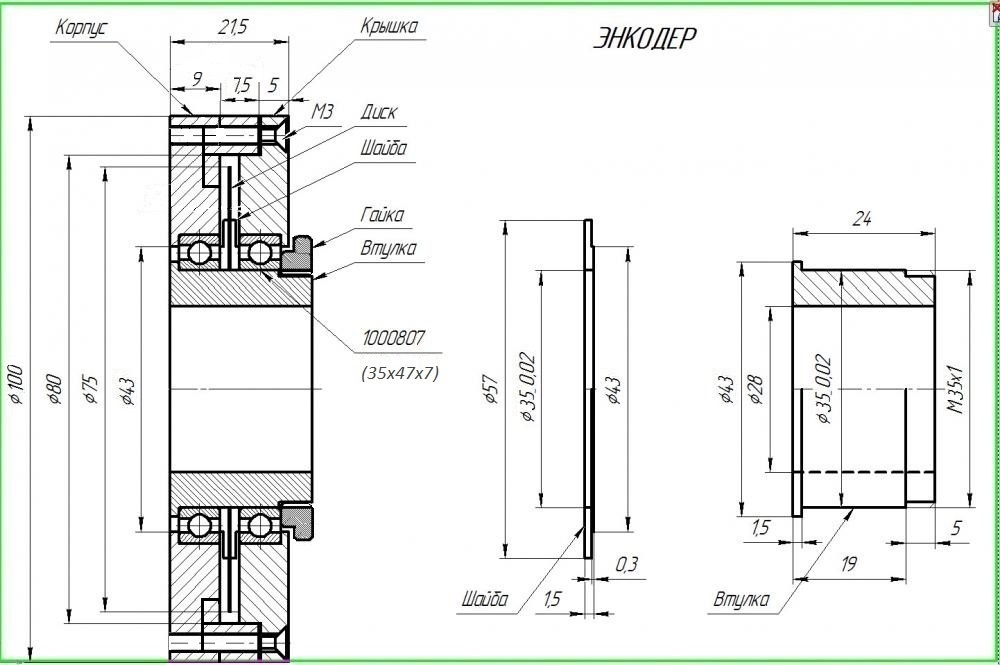

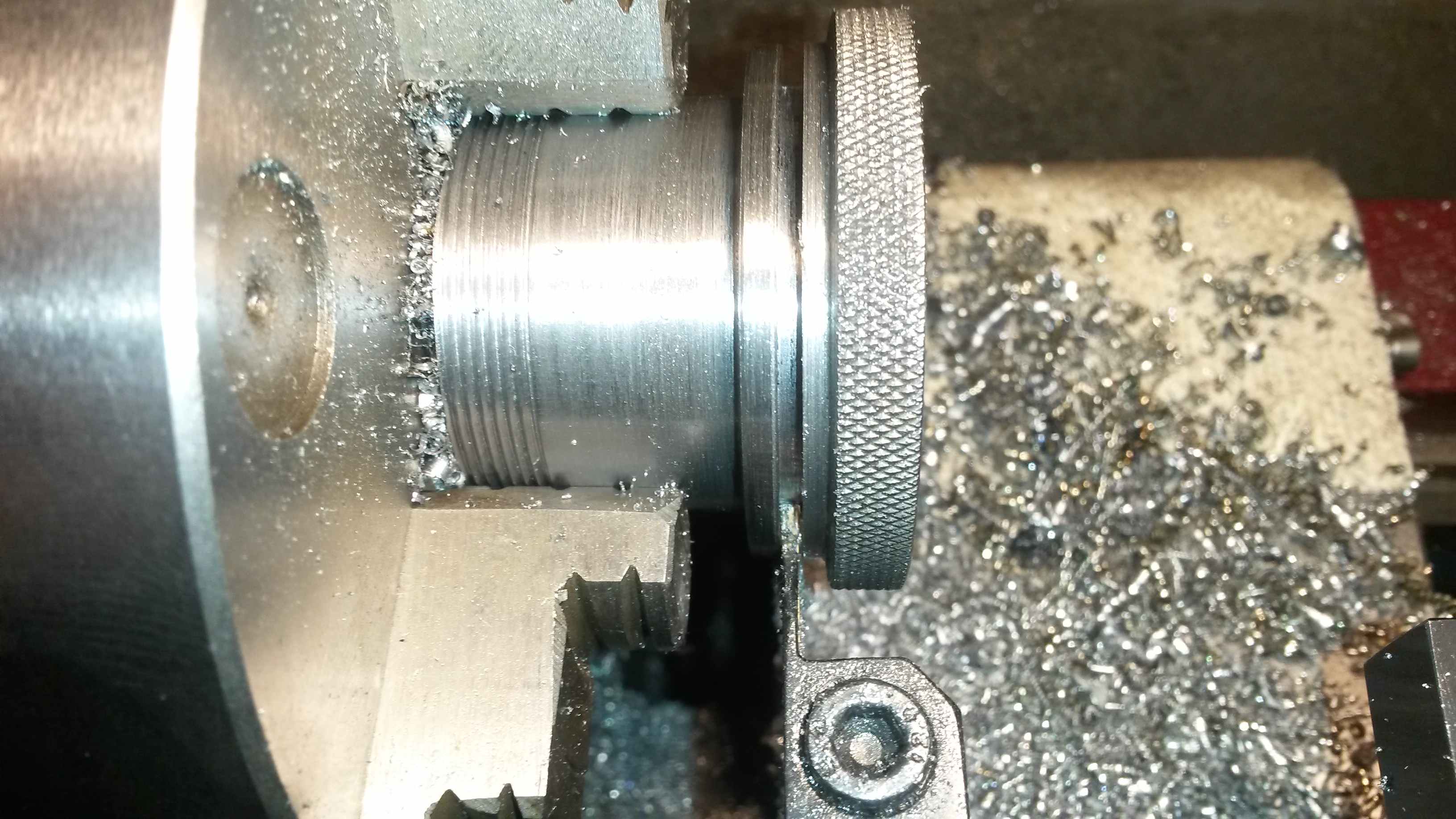

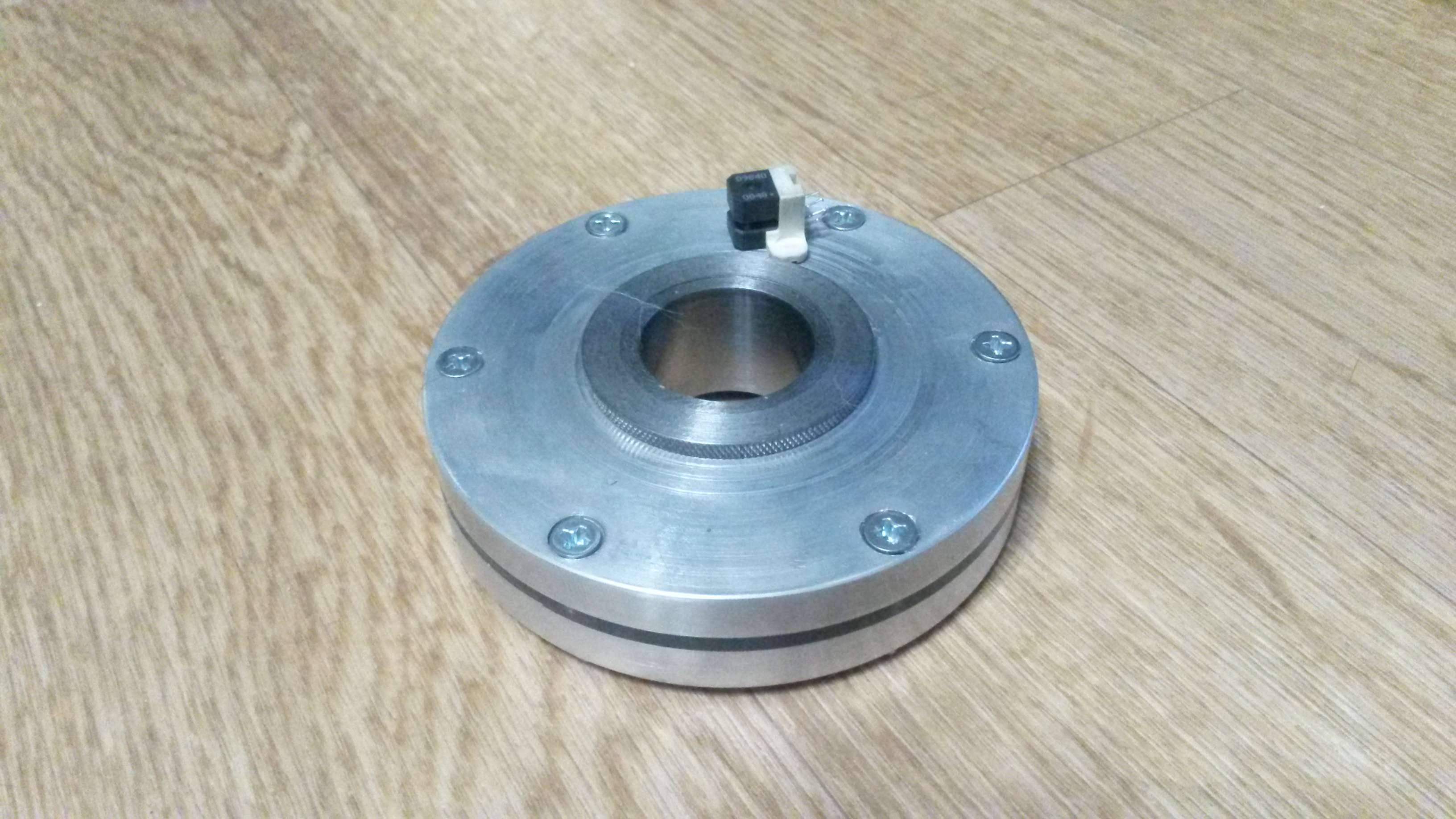

Начал точить корпус энкодера. Боковые стенки решил точить из алюминиевой пластины, на которой аргоновой сваркой напаяны полосы. Разнородность металла затрудняет обработку, поэтому обильно поливаю маслом. Надеюсь в последний раз занимался заменой шестеренок для точения резьбы М35 с шагом 1, то еще удовольствие. Чертеж:

Боковая стенка:

Втулка:

02.04.2017 в 12:03:09

Вот из такой пластины приходится точить боковые крышки энкодера :( :

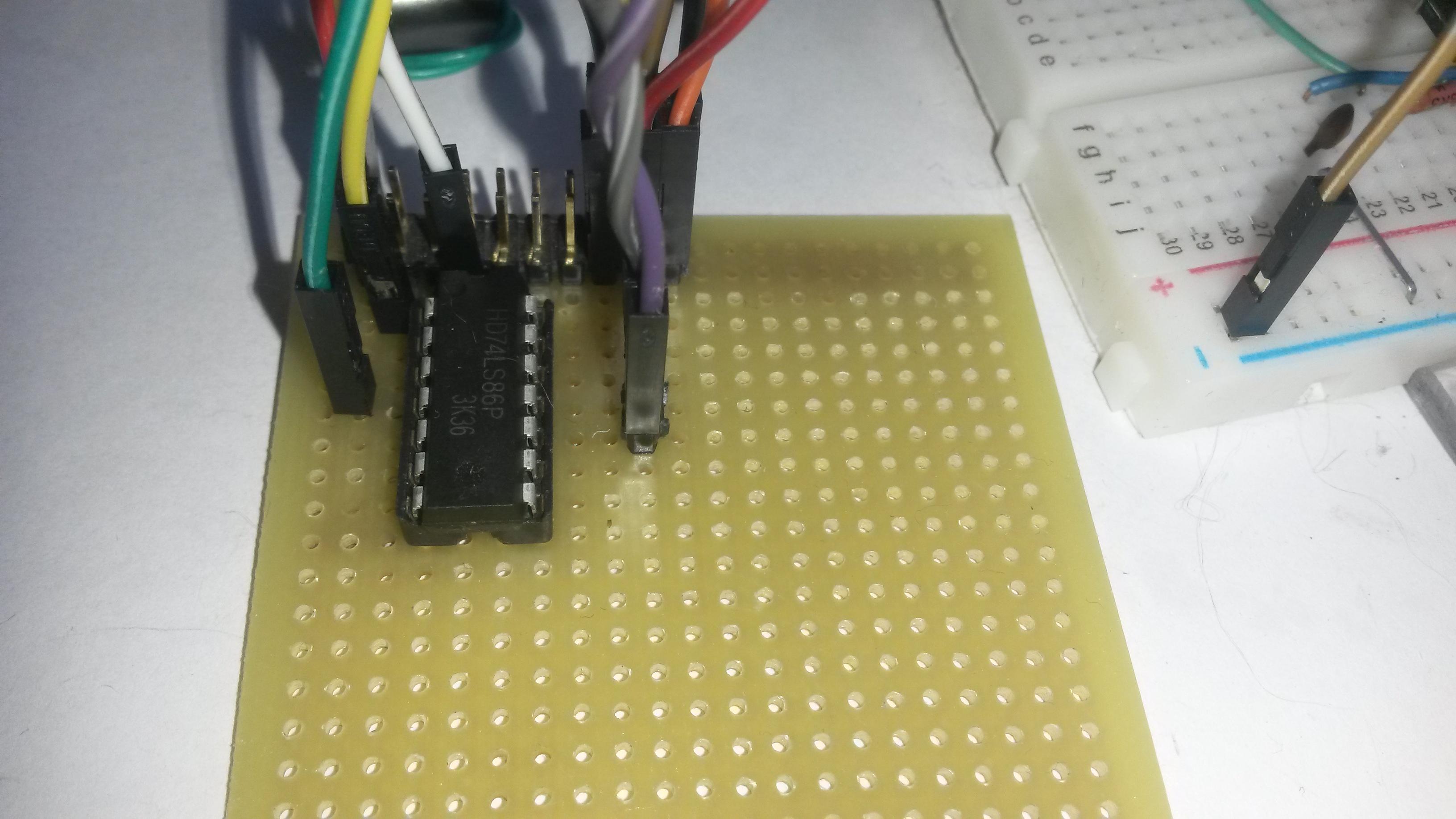

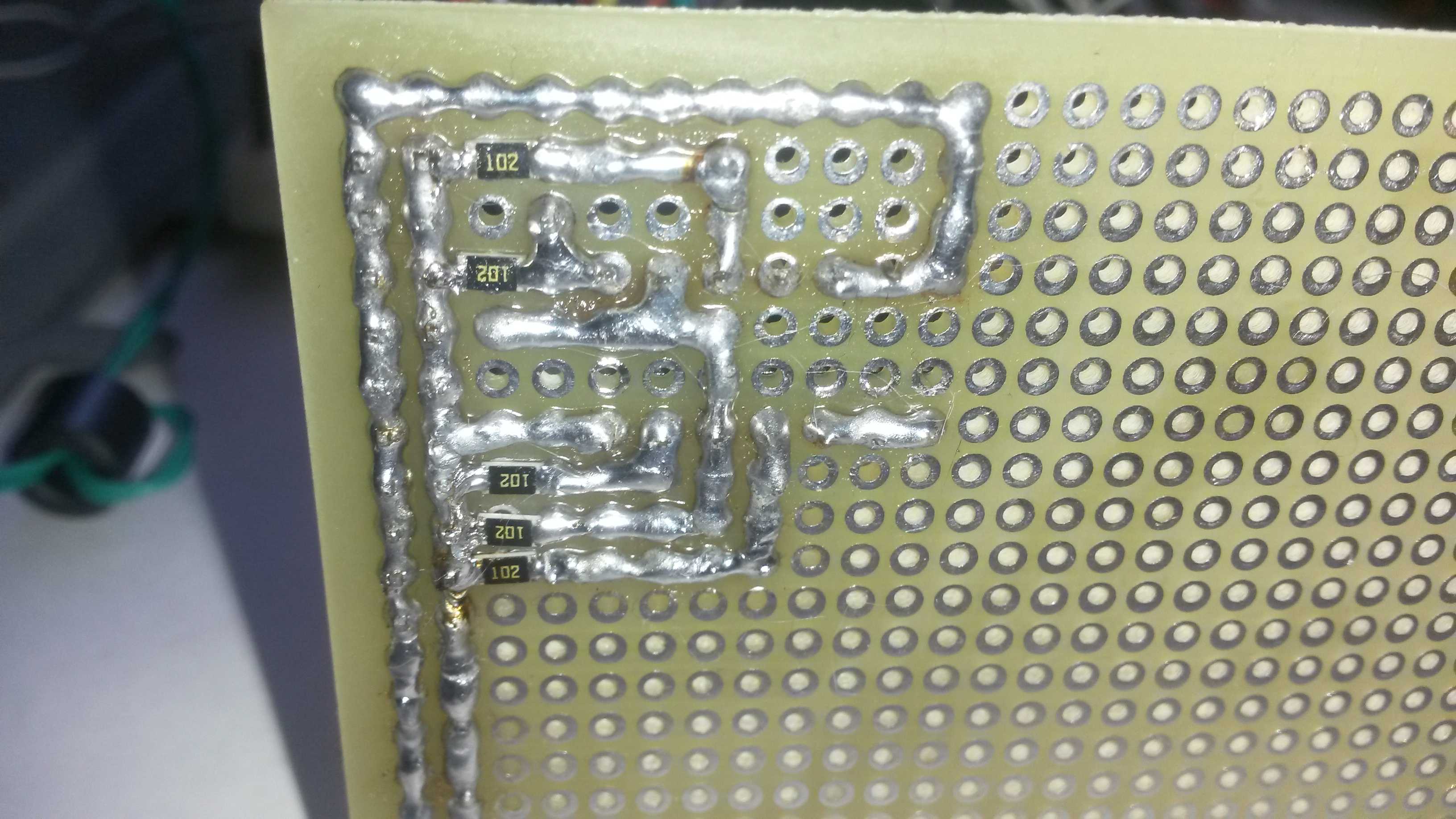

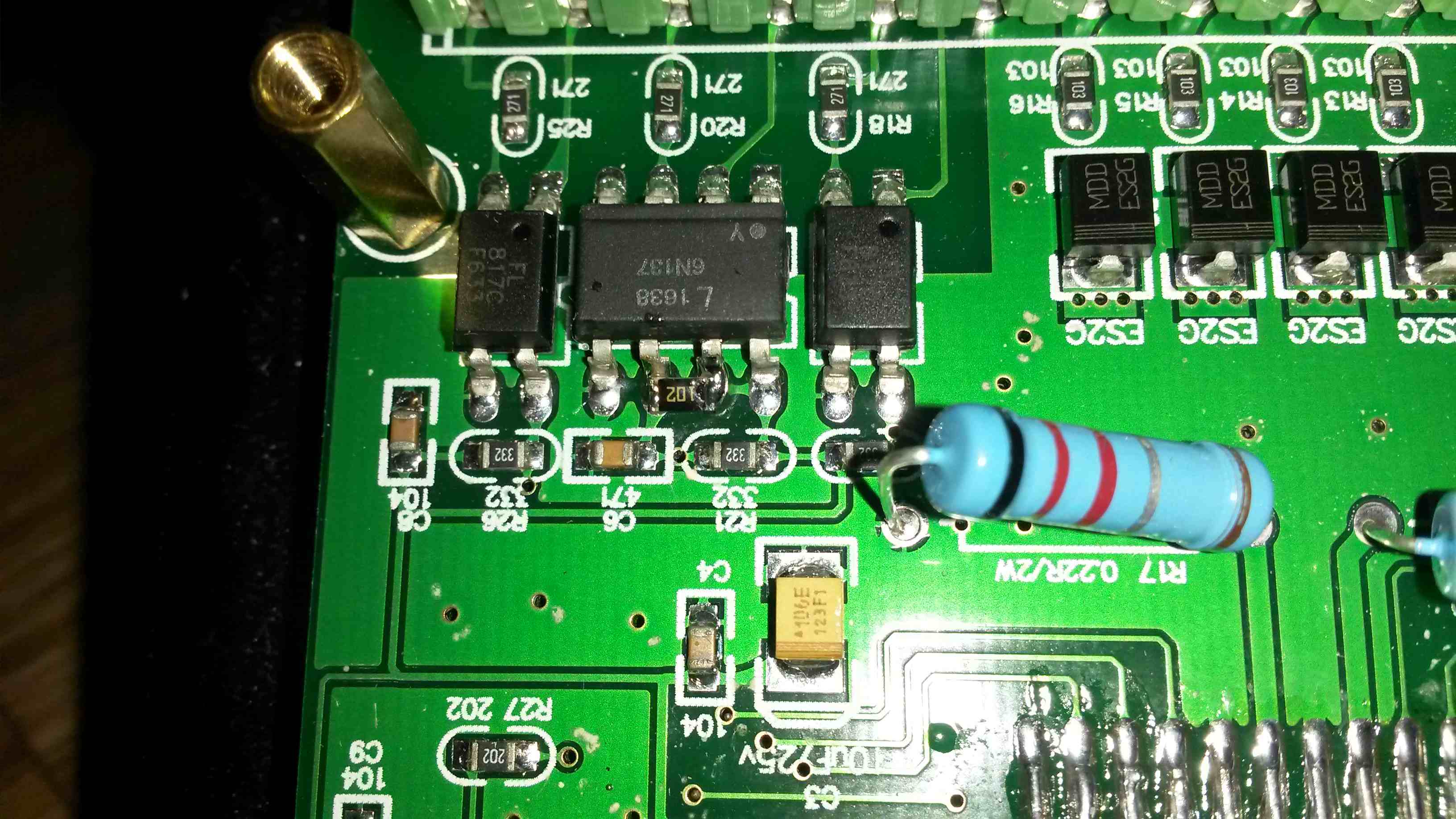

Навесной монтаж помаленьку переношу и тестирую на плате. Если все будет нормально закажу хорошие платы и уже все перенесу на них. Пока отделил входной каскад на LM2903 от выходного на 74LS86 :

13.04.2017 в 23:39:29

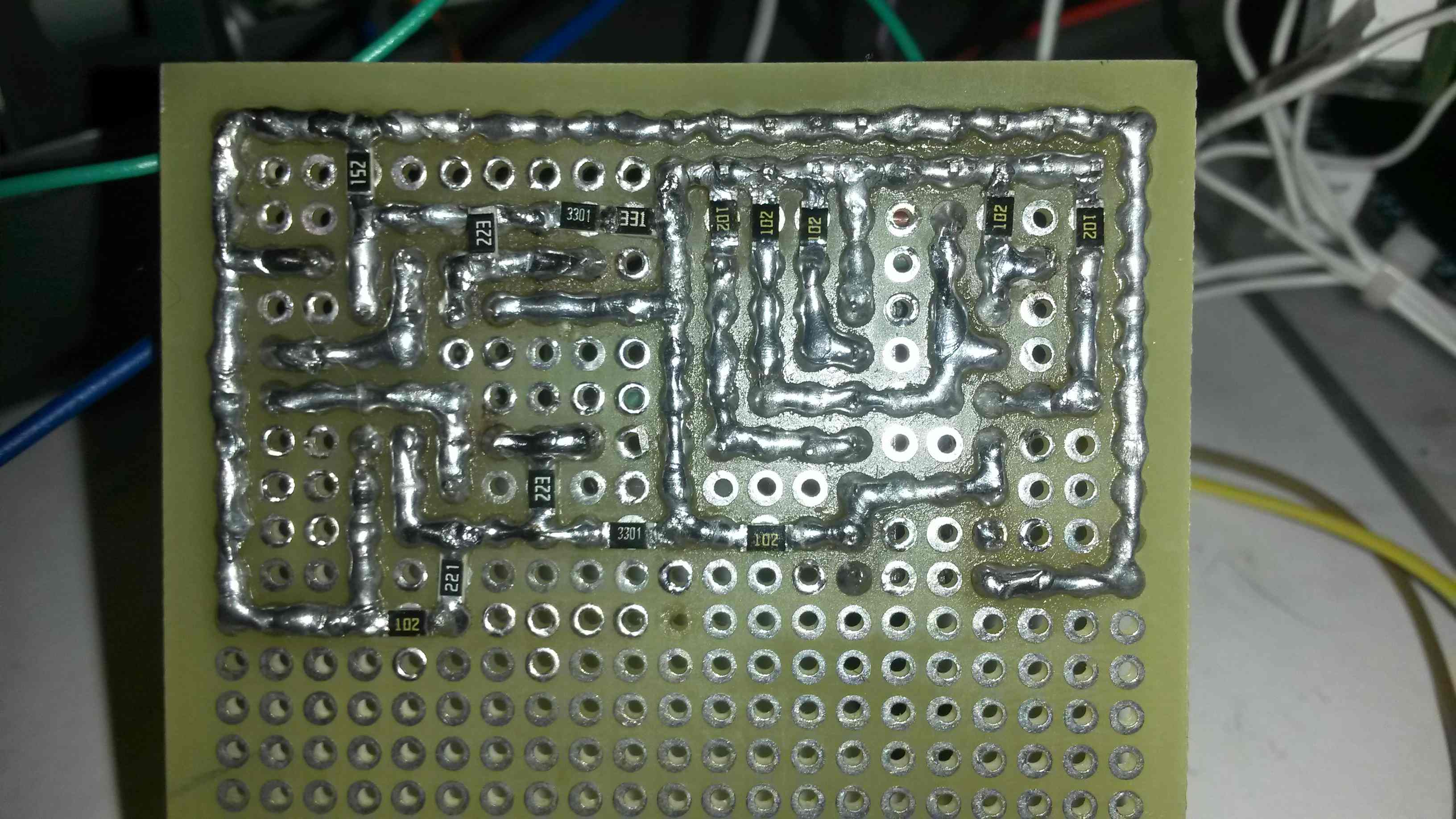

Сегодня пришла посылка с СМД-резисторами, нужные номиналы в б/у платах от бытовой электроники оказалось найти не так то просто. СМД-резисторы в отличие от обычных очень точны и подстраивать ничего не пришлось. Наконец схему компаратора собрал и спаял на одной плате. Далее на плату добавлю схему сопряжения для моторов, джойстика, кнопок и светодиодов.

15.04.2017 в 23:07:28

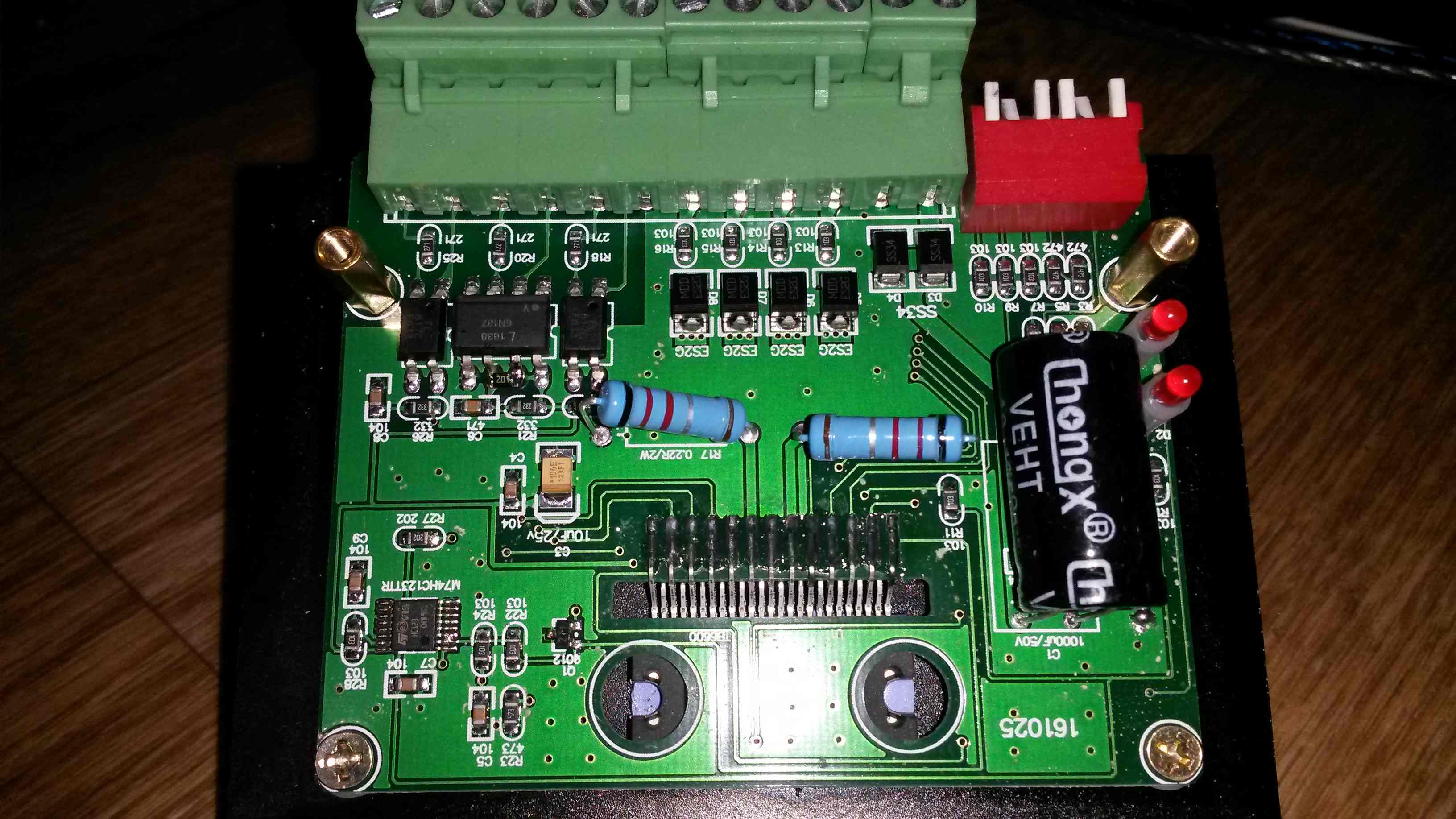

По рекомендации решил глянуть на драйвер АМ882 и стал искать информацию. Набрел на один из сайтов и прочитал интересное сообщение о . Посмотрел на свой драйвер в котором стоит аналогичная оптопара с резистором на 3.2К и взялся за паяльник. Подпаял резистор в 1К на ножки:

Хуже после этого точно не стало. Показалось что слегка поднялся момент на ШД и возросла скорость при которой возможна нарезка резьбы 2.5 мм. После прочитанного что то расхотелось ради эксперимента покупать драйвер в 6 раз дороже нежели мой.

28.04.2017 в 18:14:26

Заказал второй драйвер с прицелом на установку ШД на поперечку.

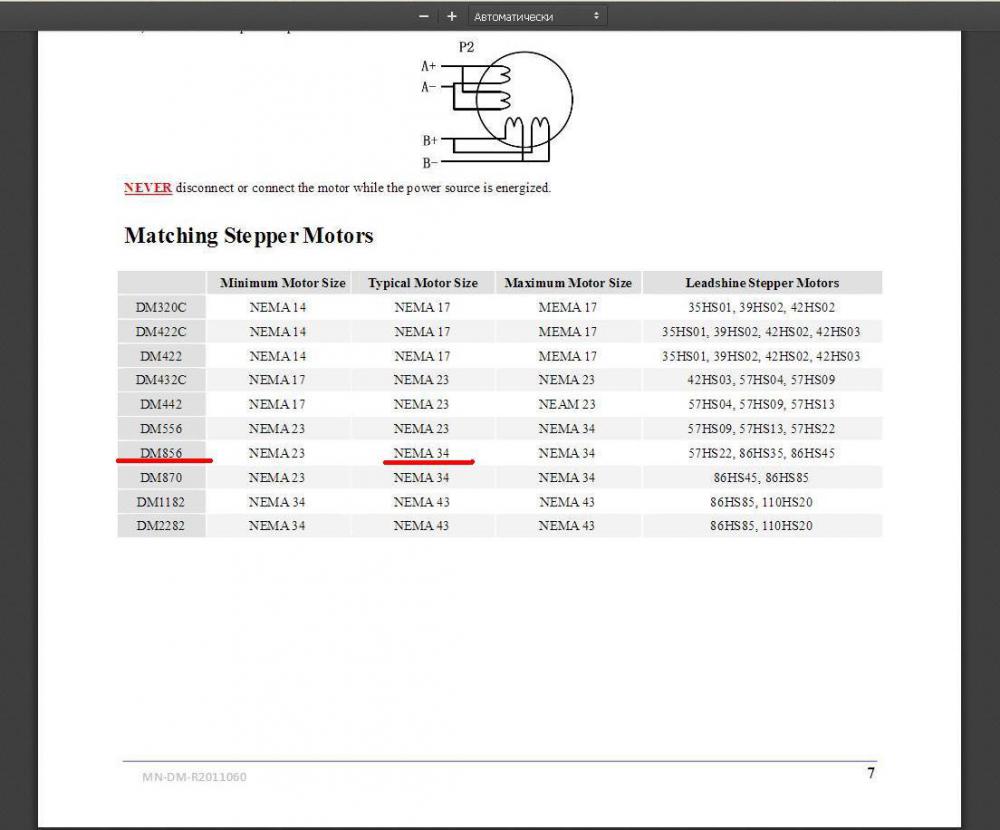

Посмотрим как поведет себя цифровой драйвер, планирую ставить его на ходовой винт. Старый поставлю на управление ШД поперечки, там меньше задействован будет. При выборе ориентировался на .

05.05.2017 в 22:31:31

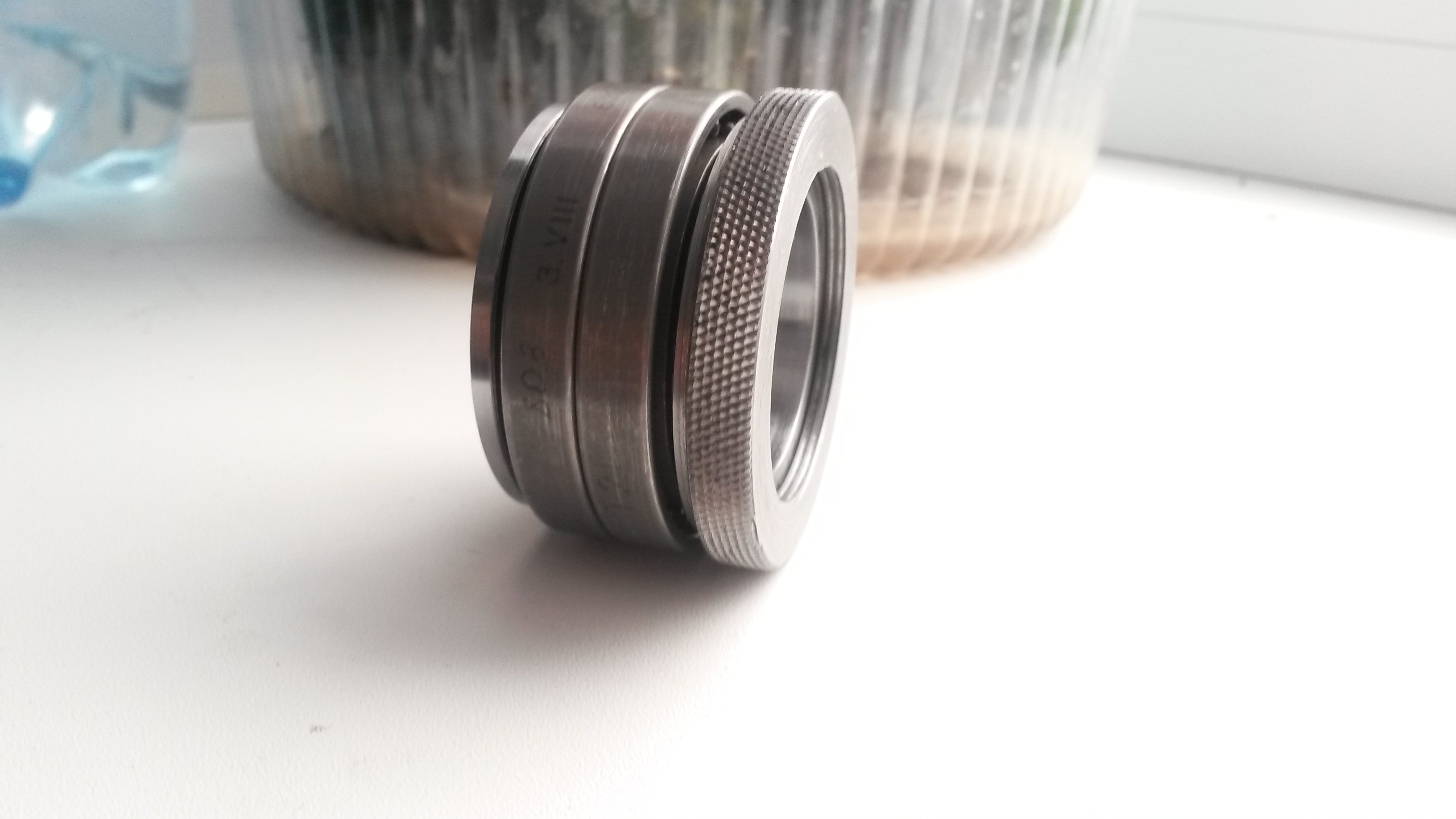

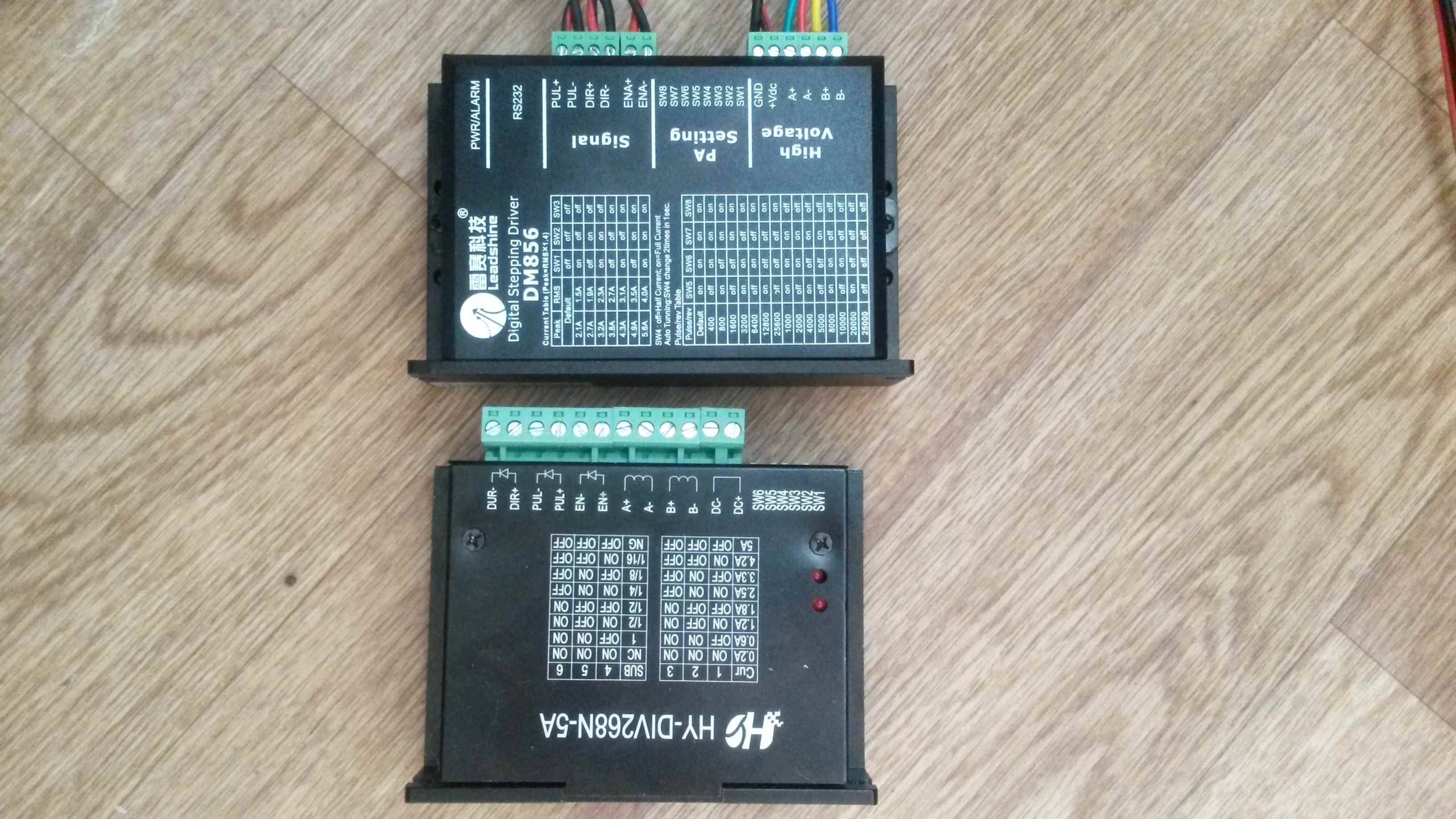

Сегодня получил драйвер DM856. Сразу поставил и сравнил. На резьбах момент увеличился не на много. На подачах момент увеличился вдвое. Микрошаги теперь не ощущаются, все вращается плавно. Двигатель гонял в режиме автоматического нарезания резьбы на шаге 4 мм в течении получаса. Температура драйвера выше 34 градусов не поднялась. Температура ШД на этом драйвере поднимается ощутимо, доходила до 52 градусов. Ток на драйвере установил Peak=3.8A(RMS=2.7A). Вывод по старому драйверу: драйвер HY-DYV268N-5A на контроллере TOSHIBA TB6600HG вероятно дает не более 3-х ампер. Доточил корпус энкодера и собрал на 6 винтах М4. Отфрезеровал внутри выемку под датчик. Осталось установить диск и датчик, проложить провода и установить на станок.

06.05.2017 в 07:21:12

Размер в сравнении со старым драйвером:

Авторизуйтесь или зарегистрируйтесь, чтобы оставить комментарий.

Присоединяйтесь к самому крупному DIY сообществу