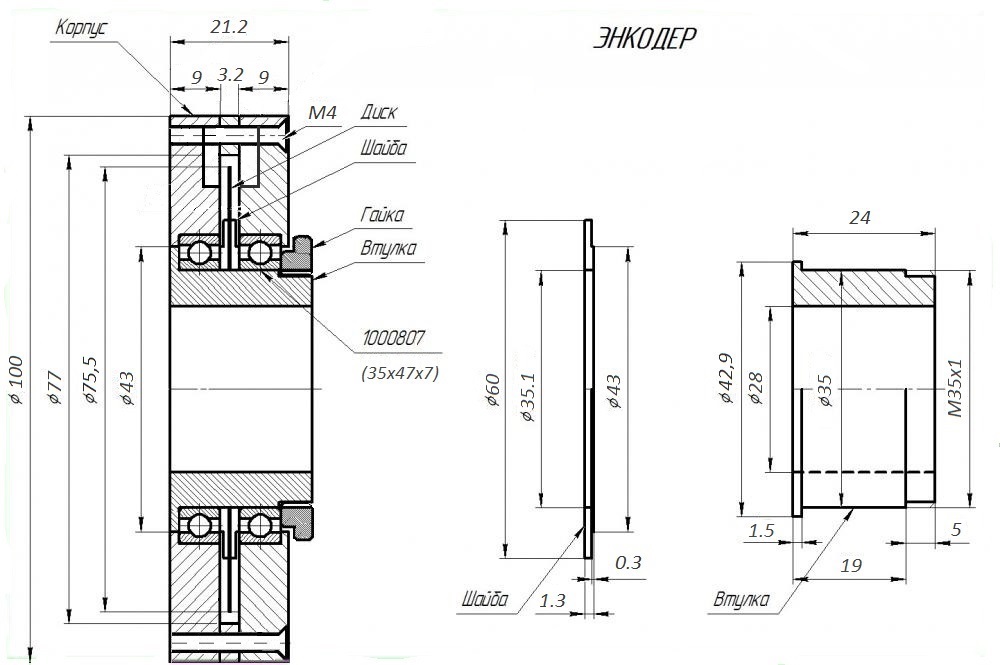

Самым трудным для меня в процессе внедрения электронных шестеренок было изготовление энкодера. Чертеж:

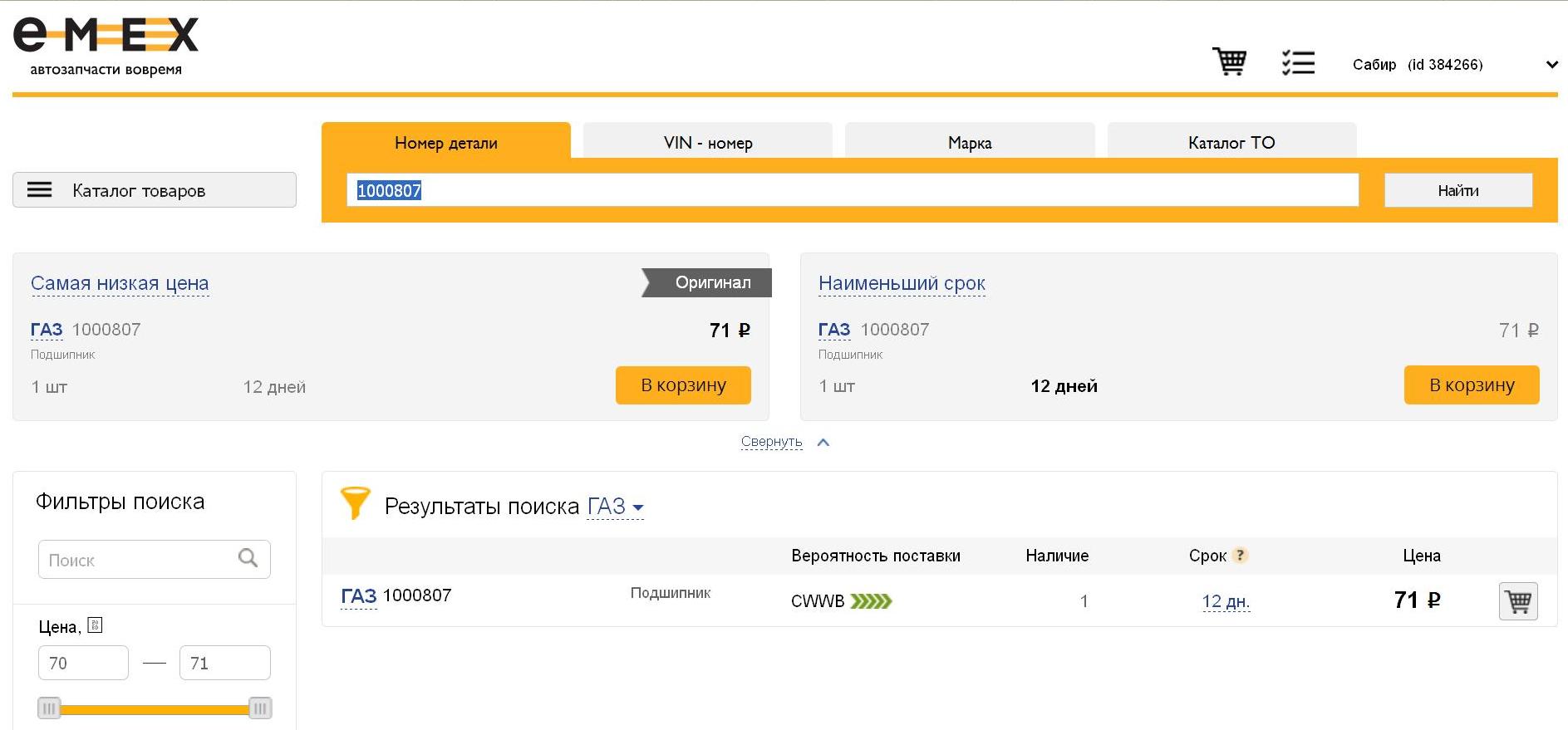

Корпус энкодера из-за нехватки материала пришлось делать из листового алюминия. По своим механическим свойствам этот алюминий похож на алюминий в проводах, очень пластичный. Без масляной смазки обработка превращается в испытание нервов. Даже сверление оставляет по краям отверстий наросты. Все операции длились долго, так как съем приходилось делать по десяткам. Вообщем, лучше потратить время и найти более подходящий материал типа дюралюминия, текстолита или капролона. Так как в основе конструкции оптический датчик и 75 мм диск с 1800 линиями, то необходимо было обеспечить абсолютную соосность диска и неподвижность датчика. Для устранения биения в конструкции пришлось подумать как точить почти все за одну установку. Поэтому расскажу как делал я. Так как подшипников размера 40х52х7 (1000808, он же 61808) не нашел, а китайские заказывать не захотел, то нашел близкие по параметрам ГПЗ, а именно 35х47х7 (1000807, он же 61807). Памятуя о том, что иногда в наших подшипниках вместо шариков ставят кубики, заказал три штуки чтобы можно было выбрать, благо стоимость бросовая.

Изготовление втулки и крышек диаметром 100 мм с посадочными под подшипники особых проблем не приподнесли. Втулку выточил из остатка нивовской полуоси. Прокладку крышек выточил из куска оргстекла. При изготовлении прижимных шайб для диска энкодера пришлось посидеть подумать. Сначала хотел выточить из капролона, но для изделия в 1.3 мм этот материал немного капризен в обработке и к тому же стержни капролона у меня только 50 мм, а этого маловато. Из железа тоже не хотелось из-за возможных магнитных наводок и передачи тепла от подшипников. Остановился на алюминии. Алюминиевой болванки тоже не нашлось. Зато нашлись 62 мм диск толщиной 3 мм и прямоугольный радиатор для мощных транзисторов. Соответственно, вытачивание из всего этого 1.3 мм шайб потребовало изготовления некоторой оснастки. Первоначально заготовку зажимал в обратных кулачках и сверлом сверлил отверстие. Потом растачивал отверстие до необходимых мне 35 мм. Затем протачивал плоскость. После этого выточил из 50 мм капролона болванку с посадочным выступом диаметром 35 мм. Не снимая болванку, приклеивал проточенной плоскостью заготовку прижимной шайбы на моментальный клей. При приклеивании слегка проворачивал для вытеснения излишков клея до схватывания. Помаленьку снимая слои, доводил размеры шайбы до необходимых. Чем чище материал алюминия, тем обильнее приходилось смазывать деталь маслом перед проходом резцом, в противном случае стружка мгновенно налипает на резец и начинает драть заготовку. Для снятия приклеенной шайбы с капролона, нагревал промышленным феном до отклеивания. После этого оставалось снять с шайбы остатки клея. Я соскабливал клей канцелярским ножом. Для вытачивания второй шайбы, повторно протачивал болванку и опять приклеивал заготовку. Биение во всей конструкции энкодера мною было обнаружено только на внутренней поверхности гайки втулки. Поэтому, после нарезания резьбы, втулку с накрученной гайкой крепил в шпинделе с контролем ИЧ-1 по внутренней поверхности и прогонял внутреннюю упорную поверхность гайки. Контроль осуществлял по выточенному из блистера диску диаметром 75 мм. Для фрезеровки посадочного места под датчик опять таки помогла копия диска энкодера, так как пришлось многократно снимать и одевать крышки и вымерять глубину. Родной диск энкодера в ходе этих манипуляций мог пострадать. Датчик для примерок использовал с платы перемещения печатающей головки принтера Q9840, который по своим размерам соответствует датчику энкодера. При отсутствии фрезера пришлось зажимать 3 мм фрезу в сверлильный и выбирать по 0.5 мм удерживая и перемещая вручную. Собрав конструкцию на втулке, просверлил 6 отверстий под 4 мм болты.